產品與解決方案/PRODUCT AND SOLUTIONS

少用電 用好電 再生電 存儲電 防爆電

解決方案

高壓變頻器在羅茨鼓風機節能改造中的應用

1引言

變頻調速技術以其卓越的調速性能、顯著的節電效果,改善設備的運行工況,提高系統的安全可靠性,延長設備使用壽命等優點,成為現代電力傳動技術的一個發展方向。而通過調節風門、擋板開度的大小來調整受控對象的方法,不僅控制精度受到限制,而且還造成大量的能源浪費和設備損耗。隨著當今社會市場競爭不斷加劇,采用變頻調速技術對這類負載進行改造,成為社會的潮流。

2用戶簡介

四川某礦業有限公司是一家股份制民營企業,是我國西部地區設備、工藝和技術較先進、產品質量較好、生產能力較大、銷量較大的鉛鋅生產企業之一。該公司有一個羅茨鼓風機,用于焙燒爐供氣,焙燒爐正常生產時,需要保持空氣壓力為13kPa左右。但考慮到開爐及處理異常情況時的工藝要求,所選風機的富裕量達50%左右。由于羅茨鼓風機的風量余量很大,正常工作時,隨著爐子的產量和鋅礦石成分的變化,風機的工況也須調整。為了調節送風量,采取在送風管上放風,大量空氣排空,風機放空噪音很大,嚴重影響了周圍居民的生活。

隨著市場競爭的加劇,該礦采取各種措施降本增效。眾所周知,羅茨風機的風壓是不受風機轉速限制的,不論轉速變化如何其風壓可以保持基本不變。而風量則與風機轉速成正比的,即Q=KN,Q:表示風量,N:表示風機轉速,K:為系數。

羅茨鼓風機屬于恒轉矩負載,其節電率與轉速降成正比即N%=△N%,雖然不同于一般風機、水泵節電率更高,但因它的功率較大,而且連續24小時工作的,開動時間亦很長。因此節電潛力大,節電效果明顯。

該公司領導基于降低生產成本和降低風機運行噪音兩方面考慮,決定選用變頻器對羅茨風機進行改造。經過招標,決定采用新風光電子公司生產的JD-BP38-450F (450kW/10kV)高壓變頻器對羅茨鼓風機進行調速改造。

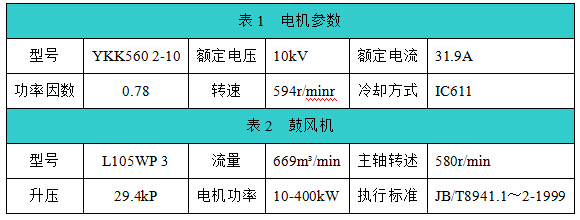

現場羅茨鼓風機參數如表1、表2所示。

3 新風光JD-BP38系列高壓變頻調速系統技術特點

風光牌JD-BP38系列高壓變頻器以高速DSP為控制核心,采用無速度矢量控制技術、功率單元串聯多電平技術,屬高-高電壓源型變頻器,其諧波指標遠小于IEEE519-1992的諧波標準,輸入功率因數高,輸出波形質量好,不必采用輸入諧波濾波器、功率因數補償裝置和輸出濾波器;不存在諧波引起的電機附加發熱和轉矩脈動、噪音、輸出dv/dt、共模電壓等問題,可以使用普通的異步電機。具體來說,風光高壓變頻器除具有一般普通變頻器的性能外,還具有以下突出特點:

(1)采用高速DSP作為中央處理器,運算速度更快,控制更精準。

(2)矢量控制技術,通過測量和控制交流電動機定子電流矢量,根據磁場定向原理分別對交流電動機的勵磁電流和轉矩電流進行控制,從而達到控制交流電動機轉矩的目的。啟動轉矩大,轉矩動態響應快,調速精度高,帶負載能力強。

(3)快速飛車啟動功能。能夠識別電機的速度并在電機不停轉的情況下直接起動。在變頻器受到負載沖擊保護后可對其自動復位,然后再自動啟動,即可避免重要場合(如水泥廠高溫風機)變頻保護停機造成的損失。快速飛車啟動技術可實現變頻器在0.1s之內從保護狀態復位重新帶載運行。

(4)工頻/變頻無擾切換技術。現在的高壓變頻調速系統一般設置工頻旁路切換柜,變頻器發生故障時能使高壓電機轉至工頻運行,旁路切換有手動旁路和自動旁路切換兩種型式,手動旁路需人工操作,適應于無備用裝置或不重要的運行工況,自動旁路可在變頻器發生故障后直接自動轉換至工頻運行。新風光公司提供的自動旁路切換柜,不僅可實現變頻故障情況下自動由變頻轉換至工頻運行狀態,還可實現在變頻檢修完畢后由工頻瞬間轉換至變頻運行的功能,整個轉換過程不會對用戶設備的運行造成任何影響。

(5)電網瞬時掉電重啟技術,電網瞬間掉電可自動重啟,可提供最長60s的等待時間。

(6)線電壓自動均衡技術(星點漂移技術)。變頻器某相有單元故障后,為了使線電壓平衡,傳統的處理方法是將另外兩相的電壓也降至與故障相相同的電壓,而線電壓自動均衡技術通過調整相與相之間的夾角,在相電壓輸出最大且不相等的前提下保證最大的線電壓均衡輸出。

(7)振蕩抑制技術,電機輕載或者空載的時候會出現局部不穩定現象,這時電流幅值波動很大,電流的振蕩有可能會導致系統因為過流或過壓而觸發保護。新風光公司采用優越的電流算法,有效地抑制電流的振蕩,保證系統穩定可靠的工作。

(8)多機主從控制技術,變頻器具備主從控制功能,多臺變頻器之間可通過數據總線組成主從控制網絡。將其中的一臺設為主機,其他設為從機,主機實時采集各從機的狀態信息,同時發送給各從機頻率、轉矩指令,實現各臺變頻器的功率平衡和綜合控制。該技術適用于皮帶機、摩擦式提升機等需要功率平衡控制的場合。

(9)輸出電壓自動穩壓技術,變頻器實時檢測各單元母線電壓,根據母線電壓調整輸出電壓,從而實現自動穩壓功能。避免電網波動對輸出電壓的影響。

(10)故障單元熱復位技術,若單元在運行中故障,且變頻器對其旁路繼續運行,此時可在運行中對故障單元進行復位,不必等變頻器停機。

(11)單元直流電壓檢測:實時顯示檢測系統的直流電壓,從而實現輸出電壓的優化控制,降低諧波含量,保證輸出電壓的精度,提升系統控制性能,并可使保證運行維護人員實現對功率單元運行狀況的全面把握。

(12)具備突發相間短路保護功能。如果由于設備原因及其他原因造成輸出短路,此時如果變頻器不具備相間短路保護功能,將會導致重大事故。變頻器在發生類似問題時能夠立即封鎖變頻器輸出,保護設備不受損害,避免事故的發生。

(13)限流功能:當變頻器輸出電流超過設定值,變頻器將自動限制電流輸出,避免變頻器在加減速過程中或因負載突然變化而引起的過流保護,最大限度減少停機次數。

(14)多種控制方式,可選擇本機控制、遠控盒控制、DCS控制支持MODBUS、PROFIBUS等通訊協議頻率設定可以現場給定、通訊給定等支持頻率預設、加減速功能。

4 高壓變頻器主回路控制方案

高壓變頻器設備安裝在風機值班室內,原高壓柜至電機的高壓電纜用做改造時電機至變頻器連接電纜,變頻器至高壓柜電纜重新敷設,同時敷設集控室至高壓變頻器的控制電纜用于變頻器的遠程控制,采集現場設備狀態信號,實現設備的實時調節及信號反饋。此外還需敷設一根高壓柜至變頻器的控制電纜,用于高壓柜合閘允許和高壓柜緊急分閘控制。

一次接線如圖1所示。

圖1 手動旁路柜

圖1旁路柜中,共有3個高壓隔離開關,為了確保不向變頻器輸出端反送電,K2與K3采用電磁互鎖操動機構,實現電磁互鎖。當K1、K3閉合,K2斷開時,電機變頻運行;當K1、K3斷開,K2閉合時,電機工頻運行,此時變頻器從高壓中隔離出來,便于檢修、維護和調試。

旁路柜必須與上級高壓斷路器DL連鎖,DL合閘時,絕對不允許操作旁路隔離開關與變頻輸出隔離開關,以防止出現拉弧現象,確保操作人員和設備的安全。

故障分閘:將變頻器“高壓分斷”信號與旁路柜“變頻投入”信號串聯后,并聯于高壓開關分閘回路。在變頻投入狀態下,當變頻器出現故障時,分斷變頻器高壓輸入;旁路投入狀態下,變頻器故障分閘無效。保護:保持原有對電機的保護及其整定值不變。

5羅茨鼓風機改造運行情況

羅茨鼓風機高壓變頻器一次正式投入運行,至今運行正常兩年。改造達到了預期目的。羅茨鼓風機電機電流大大減小,風機運行噪聲大大降低。變頻運行后,送風管上防風管關閉,根據焙燒爐生產量的大小,隨時調節羅茨鼓風機的風量大小,滿足生產沸騰爐的工藝要求,而且現場人員操作非常方便。

5.1節能計算

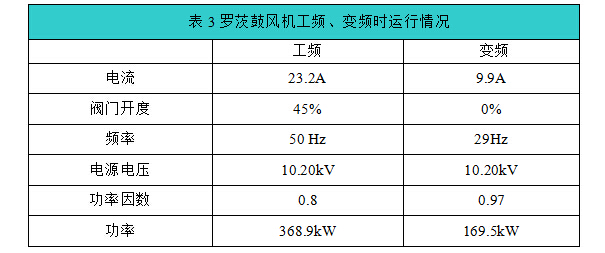

2015年6月該公司節能服務中心隨機對羅茨鼓風機高壓變頻器進行了測試,記錄數據如表3所示。

根據表3,羅茨鼓風機工頻運行時,功率因數取0.8,電源電壓10.20kV,計算每小時耗電為:327.9kW。羅茨鼓風機變頻運行時,功率因數為0.97,變頻輸入電壓10.20kV,計算每小時耗電為:169.5kW。較工頻運行時每小時節約電量158.2kW。每年運行300d,每天運行24h,那么年節約電量:158.2kW×24h×300d=113.9萬kW? h。

通過以上變頻運行數據,在與生產工況基本相同的工頻運行相比,電機電流、消耗功率大大減小,節能效果是非常明顯的。

5.2間接效益

(1)有效地改善了現場運行環境。采用變頻調速后,大大減少了風機管道震動頻率和噪音。消除了風機的旁路放空噪聲,解決了風機擾民問題,改善了工人的工作環境。

(2)減少了維護工作量和維護費用,延長了設備的使用壽命。由于采用了變頻調速技術,電機啟動、調速平穩,不存在啟動電流沖擊,而且羅茨鼓風機和驅動電機都處于相對額定轉速較低的轉速上,因而其零部件的機械磨損減少,降低了維護費用,延長了風機使用壽命。

(3)改變了過去以調節出口空氣排放方式來調節風量的生產方式,勞動強度減輕,調節的及時性好,提高了產品的合格率。

6 結束語

該羅茨風機經過變頻改造之后,不僅達到了良好的節能效果,降低了噪音,并且提高了企業的產品質量。隨著國家對節能減排的越來越重視,企業通過各種措施降低生產成本,其中變頻技術起到了重要作用。

參考文獻